(ra). Wenn Produkte für die Lagerung oder den Transport auf eine Temperatur gebracht werden sollen, die unterhalb der Umgebungstemperatur liegt, werden technische Kälteanlagen eingesetzt. Das bekannteste, wenn auch nicht das einzige Beispiel stellen Lebensmittel dar. Bereits seit Urzeiten nutzen Menschen Kälte, um Lebensmittel haltbar zu machen. Natürlich musste man sich in früheren Zeiten mit der natürlichen Kälte begnügen, etwa durch Schnee und Eis.

Bereits im alten Rom schätzte man sogar eine frühe Form von Speiseeis. Träger wurden dafür in alpine Gebiete geschickt, um das wertvolle Gut bis in die Hauptstadt zu transportieren. Dort blieb sein Genuss freilich nur dem Cäsar und wenigen Menschen aus dessen direktem Umfeld vorbehalten. Genauer konnte man sich mit Kryotechnik allerdings erst viele Jahrhunderte später befassen.

Erste Kältemaschinen, mit denen sich Eis produzieren ließ, wurden im Jahr 1860 gebaut. Damals war natürlich an hochspezielle Bauteile wie den Unterkühler noch nicht zu denken. Jedoch gewannen isolierte Kühlräume und Ammoniakverdichter rund um die Jahrhundertwende sehr schnell an Bedeutung. Gerade in der Fisch- und Fleischverarbeitung sowie in Brauereien waren diese Neuerungen geradezu revolutionär. Sie bildeten die Basis für weite Teile der heute üblichen Lebensmittelherstellung und Lebensmittellogistik. Und auch aus dem privaten Alltag sind Kältemaschinen nicht mehr wegzudenken: Der Kühl- und Gefrierschrank ist längst Standard in jeder Küche.

Anwendung von Kälteanlagen

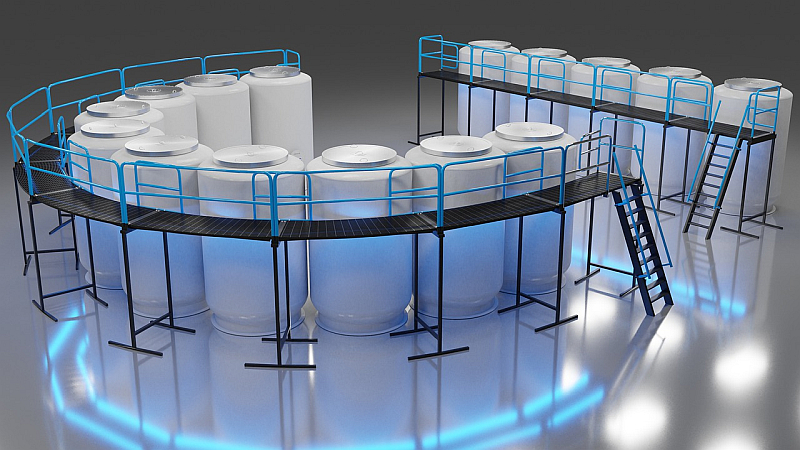

Die Anwendungsbeispiele für die Kryotechnik sind mannigfaltig. In sehr vielen technischen Bereichen ist sie geradezu unverzichtbar. Typische Beispiele sind die Prozesskühlung, die Medizin- und Labortechnik, Trocknungsanlagen, Geräte für die Erzeugung von Transportkälte oder Trinkwasseranlagen. Die Gefriertrocknung von Lebensmitteln ist ein besonders spannendes und zukunftsweisendes Beispiel, das in der Lebensmittelindustrie immer wichtiger wird.

So funktioniert die Gefriertrocknung

Die Gefriertrocknung basiert auf Molekülen, die sich im Übergang zwischen ihrem festen in den gasförmigen Zustand befinden. Dies geschieht unterhalb der jeweiligen Gefrierpunkte bei einem äußerst geringen Druck. Die technische Anlage verfügt über zwei miteinander verbundene Kammern, die sich durch ein Ventil schließen lassen. Man platziert das zu kühlende Produkt auf einer beheiz- und kühlbaren Stellfläche im Inneren einer der Kammern. Die zweite Kammer wird von einer Rohrschlange durchzogen, durch die eine kalte Flüssigkeit hindurchströmt. In einem zweiten Schritt dieser Primärtrocknung gilt es nun, das im Produkt enthaltene Wasser unterhalb des Gefrierpunktes zu sublimieren. Das ist möglich, da gefrorenes Wasser vom gefrorenen unmittelbar in den gasförmigen Zustand übergehen kann.

Dafür muss in der Kammer ein Vakuum erzeugt werden. Um die Sublimation zu erreichen, ist thermische Energie aus der Umgebung erforderlich. Bei diesem Prozess wird eine fast ausschließlich aus Wasserdampf bestehende Atmosphäre erzeugt, die sich an der Rohrschlange des kalten Kondensators niederschlägt. Auf diese Weise wird der Partialdruck der in der Kammer befindlichen Restfeuchte weiter reduziert, was wiederum eine Trocknung des darin befindlichen Produktes weiter begünstigt. Dabei wird dem Produkt allerdings nur das locker gebundene Kapillar- und Haftwasser entzogen, eine Sekundärtrocknung ist deshalb unverzichtbar.

Für die anschließende Sekundärtrocknung wird das Produkt erwärmt, um ihm auch stärker gebundenes Wasser zu entziehen. Je nach chemischen Eigenschaften des Produktes darf die Temperatur dafür oberhalb von 0° C liegen. Wenn diese Trocknung abgeschlossen ist, liegt die Restfeuchte des Produktes zwischen 1 und 4 %. Um diese beizubehalten, wird das getrocknete Produkt nun versiegelt. In der Lebensmittelindustrie wird das Vakuum dafür meistens durch Stickstoff oder ein ähnlich inertes Gas ausgetauscht.

Abschließend erfolgt die Kühlung mithilfe eines Kälteträgers, beispielsweise Silikonöl. Möglich ist auch eine unmittelbare Beaufschlagung mit einem Kältemittel, etwa Kohlendioxid oder Stickstoff. Dabei liegen die Temperaturen des notwendigen Kondensators meistens zwischen -60 und -80 Grad Celsius. In großindustriellen Anlagen arbeitet man oft mit Absorptionskältemaschinen, bei denen Ammoniak als Kältemittel verwendet wird. Da das darin entstehende Produkt quasi keine Restfeuchte mehr besitzt, bekommt es eine fast unbegrenzte Haltbarkeit. Auch eine Kühlung des Produktes ist danach nicht mehr erforderlich, sodass es deutlich einfacher gelagert und transportiert werden kann. Typische Anwendungsbeispiele sind streufähige Küchengewürze oder der beliebte Instant-Kaffee. Und auch der aktuelle Fruchtpulver-Trend wäre ohne die Gefriertrocknung technisch nicht möglich geworden. Es ist zu erwarten, dass die Lebensmittelindustrie in der Zukunft noch viele weitere Produkte entwickeln wird, die auf dem Verfahren der Gefriertrocknung basieren.